Hi 小伙伴们,上一篇我们讲了关于散热的一些应用基材,这一篇我们将重点介绍在光通信行业被广泛应用的ALN陶瓷,从器件基板,薄膜电路,散热基板,到陶瓷封装等等,我们都能随处可见。

此文我们将通过以下几方面全面了解ALN的特点及制作工艺:

(1)ALN的性能特点

(2)ALN的材料制备

(3)ALN的金属化工艺

(4)ALN的应用

ALN的性能特点

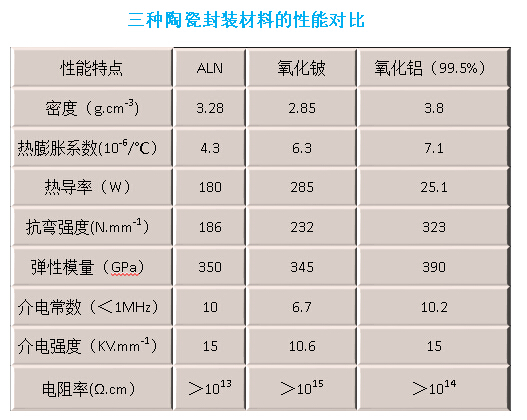

氮化铝陶瓷有很高的热导率,在陶瓷材料中仅次于SiC和BeO,目前国内平均水平为150W/m·K,国外为180 ~ 250/m·K,是氧化铝陶瓷热导率的7 ~ 8 倍;其机械强度和介电强度都优于氧化铝陶瓷,膨胀系数、介电性能分别与Si和氧化铝陶瓷相近。因而人们希望用高热导率的氮化铝陶瓷替代氧化铍或氧化铝陶瓷用于高密度、高性能电子封装的陶瓷基板材料。

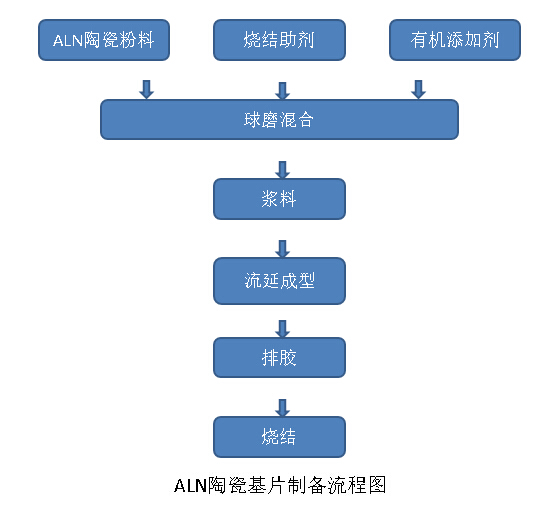

ALN陶瓷基板材料制备

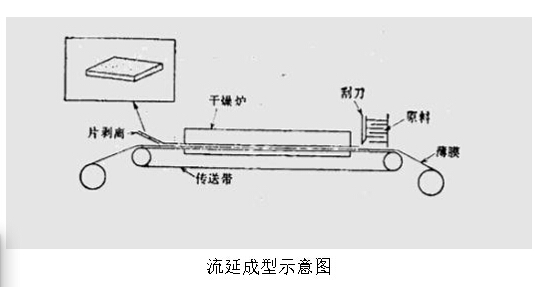

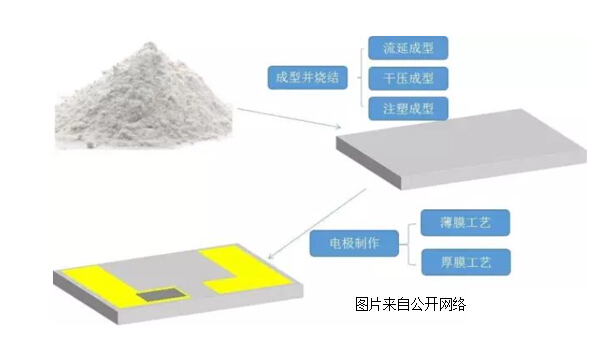

陶瓷基板的成型主要有压模、干压和流延成型3种方法。

流延成型类似于摊鸡蛋饼,控制刮刀与基带的间隙就能控制厚度,可以薄至10um以下,厚至1mm以上我们的陶瓷电路基板都是采用的这种方法;

干压法类似于金属粉末冶金放入模具中压铸成型,适合大块件;

压模法就是注塑,可以做成形状稍复杂的一些结构,如陶瓷插芯采用注塑成型。

下面介绍一些氮化铝粉末常用的提取方法

现在使用较多的制备氮化铝粉末的方法有铝粉直接氮化法、氧化铝碳热还原法、溶胶法、自蔓燃法、等离子合成法、化学气相沉积法、等等。

1)铝粉直接氮化法

ALN+N2→2ALN将铝粉放入通有氮气与氨气的反应的反应炉中加热到600℃开始反应。我们就能合成大量纯度较高的ALN粉,目前有这种方式的大规模生产。但是这种方法一般难以得到颗粒微细、粒度均匀的氮化铝粉末,通常需要后处理。还有AL颗粒表面氮化后形成ALN层会阻碍氮气向颗粒的中心的扩散,因此采用这种方法转化率是一个重要的问题。

2)氧化铝的碳热还原法

Al203+3C+N2→2AlN+3CO这种方法目前运用在工业生产中运用最为广泛,对其研究进行的比较深入。

在该法中制备氮化铝粉体中常加入氧化钙、氟化钙、氧化钇等作为催化剂,其中加氟化钙更有效的降低活化能,提高反应速率。这种制备的氮化铝粉末纯度高,成形和烧结性能好,但合成温度高反应时间长,粉末粒度较大。

这边需要说明下,如果有懂得金丝键合工艺的小伙伴就比较清楚,表面较为粗糙的有颗粒状明显的氮化铝,如果使用这类的氮化铝溅射薄膜金属,打线时是不太容易键合上的,特别是球焊工艺,很容易出现脱焊状况。

ALN的金属化工艺

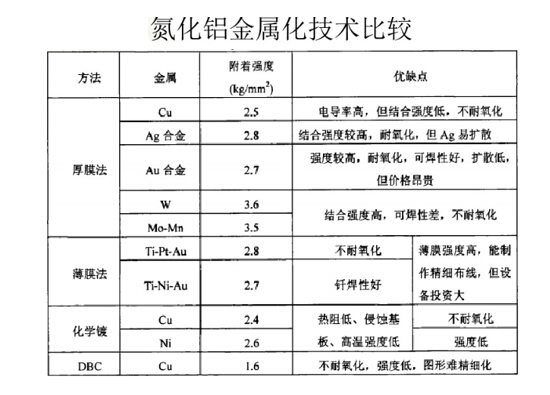

为了器件封装结构,元器件搭载及输入、输出端的连接等目的,氮化铝陶瓷基板表面常常作金属化处理。ALN的陶瓷基片金属化方法很多,分为以下几种

厚膜金属化、薄膜金属化、直接键合铜金属化、化学镀金属化等。

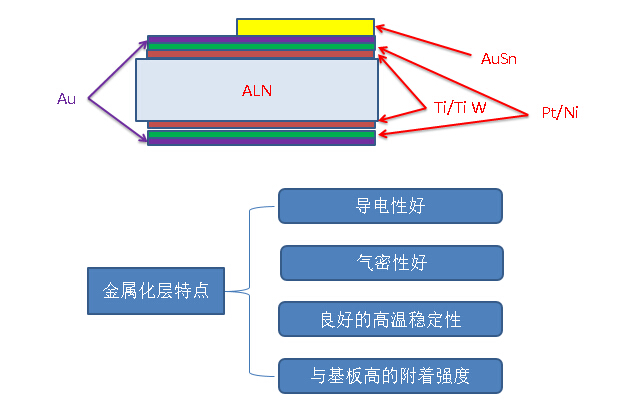

在半导体器件行业,最常见应用陶瓷电路基板电极采用是薄膜工艺和厚膜工艺。这两种工艺方式是完全不一样的,薄膜工艺指真空蒸镀、和离子溅射这类能够精确控制膜的形状和厚度的成膜工艺,如我们光通信器件贴片载体Ti/Pt/Au或者Ti/Ni/Au电极和AuSn焊料都是采用薄膜工艺制备;

而厚膜工艺指丝网印刷,这类比较粗略简便的成膜工艺,如泵浦源大功率激光器需要快速散热都是使用的厚膜渡铜工艺氮化铝。

大家知道我们光通信器件贴片载体常常采用AuSn共晶焊料,但焊料可不是直接蒸镀在氮化铝上的,而是底下有一层电极,采用Ti/Pt/Au或者Ti/Ni/Au这几种金属组合而成的薄膜电极,而且这几种金属都是有蒸镀先后顺序的,这是为什么呢?Ti/Pt/Au跟Ti/Ni/Au的差异性在哪里?

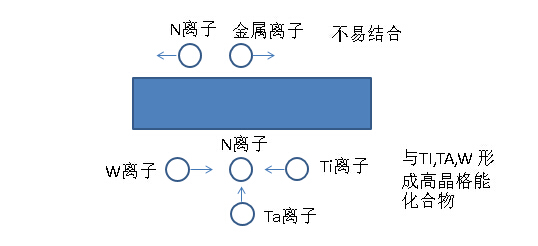

氮化铝是六方晶纤锌矿结构,密堆间隙中的Al离子半径小,价态高,具有较强的极化作用,使氮化铝清洁表面的不饱和氮具有较高的化学活性。通常氮因电负性大,电离势高而有很强的共价倾向,即使与低电负性金属反应,也会因负离子负电荷高,离子半径较大而水解。故一般状况下,氮不易与金属反应。Ti,Ta,W等金属因能与氮形成高晶格能化合物,使其在氮化铝表面附着性能很好。

钛具有良好的耐蚀性,较高的比强度和较小的质量密度,然而钛表面的耐磨性差,易氧化,接触电阻高,钎焊性差,在某些介质或高温下钛的耐蚀性也变差,使其应用受到一定的限制,在钛上镀铂或镀镍可以克服以上缺点,铂镍镀层硬度高,电阻小,可钎焊。

最后一层就是我们所熟悉的镀金层,金子可是个好东西,在空气中不易氧化,耐腐蚀,导电性能极佳,散热性能好,还能与其他金属如锡、铜做成焊料等等,

另外激光器的P面或N面常常都有镀金处理,与我们的半导体芯片为了形成较好的附着力,跟我们的金丝键合能够有效融合,所以氮化铝的电极最后一层都需要用镀金处理,镀金厚度一般控制在0.5~1um左右,太薄了不行,金丝键合的强度难以保证,厚了当然是好事,那成本当然也上去啦。

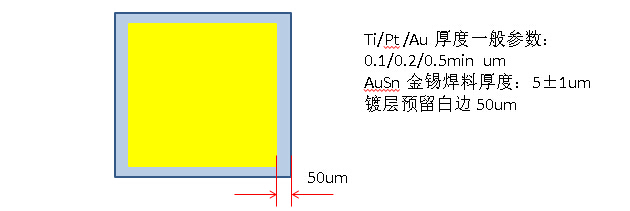

氮化铝电极镀层及设计参数

一般厂家做电极镀层时都会建议金属化不能完全到边,会预留0.05mm的白边,因为一整片氮化铝切割小片的时候会导致卷金问题;

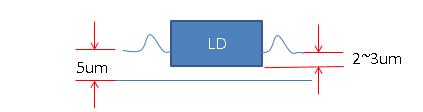

Ti的厚度完全取决于氮化铝抛光的表面粗糙度,目前我们国内也能做成镜面氮化铝,粗糙度能够达到<0.05um,所以Ti厚度一般控制在0.1~0.2um;金锡焊料的厚度最小5um以上,我曾做过相应的贴片压入厚度试验,一般我们的贴片设备吸嘴压力参数范围3~500g左右,共晶焊15g的力道已经很大了,贴完片后将芯片推掉在电镜扫描下测得芯片陷入厚度为2~3um;

下面我们再来解释下,电极镀层Ti/Pt/Au跟Ti/Ni/Au的性能差异

铂金属的抗腐蚀性极强,在高温下非常稳定,电性能亦很稳定,它在任何温度下都不会氧化。

镍金属亦有较好的抗腐蚀性,综合性能比铂金属略逊色,导热系数比铂金属稍高,镍导热系数90W,铂金属70W,但是镍的成本要比铂低个几百倍,所以有很多厂家镀层工艺都是选用的钛镍金;

如果要使用钛镍金镀层氮化铝的小伙伴们需要注意了,我曾经在这个工艺上栽过很大的跟头。

我曾经负责过一大功率半导体封装工艺,在做样品时没太过多关注氮化铝的镀层工艺参数,只是注意点都集中在选用高导热系数的ALN选用的200W,实验结果散热性能也是通过要求,但是这个时候出现了一些问题,有个别样品半导体芯片出现了“漏电”现象,这里所谓的“漏电”并不是真的漏电,而是芯片N级与P级之间的阻值发生了变化,原本是有一定几十到一百Ω阻值的,可是“漏电”的芯片阻值只有几个Ω或是0,也就是芯片的有源层直接导通了。当时对这个问题没有太过细想,以为是芯片切割解理时导致芯片有源层损伤导致。

后来在小批量生产时,大规模的爆发了这种“漏电”不良品,不良率有40%~50%,这下问题就严重了,矛头仍然指向芯片端工艺,丝毫没有注意到氮化铝,大伙都知道,我们在做芯片失效分析时,如果找不到直接原因,那只有人机料法环一一排除了,最后排查到氮化铝这块,以为是镀层参数有问题,又更改了相应的钛镍金参数,还是不行,领导这时也发话三天内给出解决方案,大伙有体验过这种手足无措,毫无头绪的失效分析解决么,多少伟大的攻城师死在城墙门口,一旦城墙被攻破,那种成就感真是比娶了媳妇还美。

没辙儿,只能不停的各种实验,最后选用金属钛铂金作为蒸镀镀层,实验结果忽然让人柳暗花明,拨云见日,“漏电”现象消失得无影无踪;最后对比两种热沉发现,竟然是镍层捣的鬼;

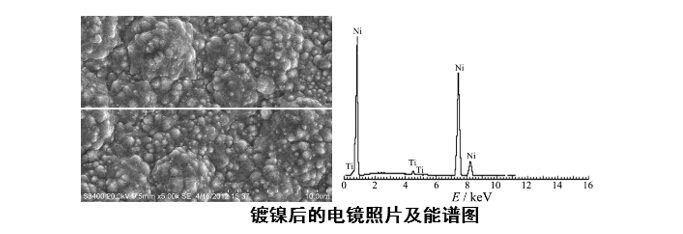

分析得知,镍镀层有很多直径约1um圆锥状山峰,类似于金属的批锋毛刺,虽然被外面的金层有所覆盖,但是一但经过高温回流或者高温共晶焊时,这些晶须很容易攀附到半导体的有源层,再加上大功率半导体的有源层离氮化铝镀金面只有十几个um的高度,很容易形成短路;

所以我这边给小伙伴的建议是,如果半导体的有源层是在芯片的侧面或者有源层高度很低时,如EML、DFB、大功率激光器,建议使用钛铂金工艺氮化铝;

如果应用的场合是信号线过渡、垂直发光腔芯片如Vcsel,还有PD、电容等可以使用价格廉价点的钛镍金氮化铝;

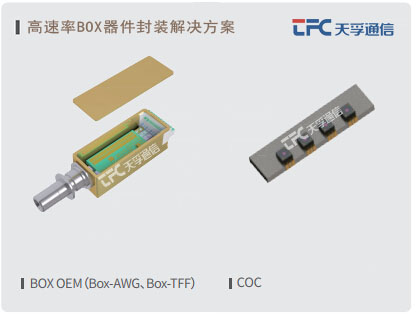

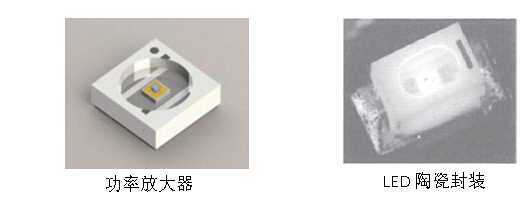

ALN的应用

(1)载体热沉

(2)陶瓷封装

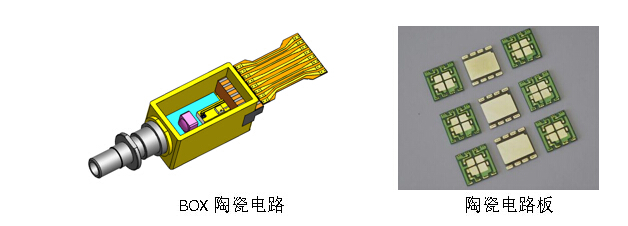

(3)陶瓷电路

针对热沉COC类、BOX类器件封装工艺,目前天孚通信可做专业代工生产,推出高速率BOX有源器件封装等系列解决方案。TFC拥有高精度贴合,金丝键合技术能力,自动化贴片设备精度可达±0.5um,亦可提供稳定AWG/TFF光学器件方案;同时拥有高精度精密加工和Recptacle设计装配能力,TFC还拥有各种类型自由空间隔离器设计和隔离器芯片与插芯贴合以及拥有光学模拟分析能力,可以根据客户要求定制设计和加工各类型的组件带透镜产品。如有合作意向的小伙伴们也可找我们洽谈。